千個の結晶材料のうち三つ実用化されれば大成功であるという『千三つ説』、結晶材料がデバイスに搭載されるには十年かかるという『材料十年説』。結晶分野で当たり前とされてきたこれらの説を覆そうと取り組んでいる企業があります。

そして、この企業は、忘れ得ぬ2011年の東日本大震災の原発事故後、活用している「放射線検出器」を製造する上で欠かせない「シンチレータ結晶」の作製にも取り組んでいらっしゃいます。

今回は、単結晶分野において革新的な試みを図りながらも社会課題の解決に向けた事業を展開されている株式会社C&A 代表取締役社長 鎌田 圭 様と代表取締役CEO 吉川 彰 様に取材させていただきました。

大学研究の枠を超えて起業へ

〜2020年GNT企業100選に選出〜

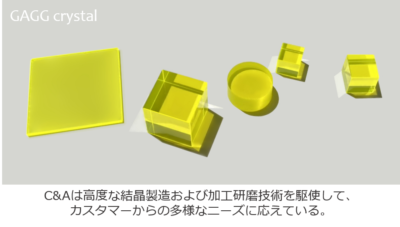

株式会社C&Aは、東北大学金属材料研究所と未来科学技術共同研究センターの15年を超える単結晶研究を活かす形で2012年に東北大学発のベンチャー企業として設立されました。 放射線検出用のシンチレータ結晶、アレイ、検出器作製をはじめ、単結晶作製にかかるコンサルティング、圧電結晶、そして結晶育成装置の製造・販売を主な事業として行っています。 そして設立から僅か8年後の2020年には、経済産業省が認定する『グローバルニッチトップ企業100選』に選出されました。

単結晶がもたらすインパクト

20世紀最大の技術革新の立役者~単結晶~

――単結晶とは

(吉川 様) コンピューターの高度化やスマートフォンの縮小化などの技術の発展は、真空管が半導体に代替したことに大きく起因します。従来、真空管で賄っていたものが半導体という小さな物で賄うことが可能となりました。半導体の登場はいわゆる技術革新であり、その半導体を支えたのが単結晶のシリコンなのです。 またそういったものとは別に、複数のデバイスを動かすためにはタイミングを取らなければなりませんが、そのタイミングデバイスにも単結晶が使われています。その中でも今一番使われているのは水晶です。水晶は振動子が非常に正確な周波数を持っており、その特性を活かしてクロック信号を作っています。そのお陰で、様々な機器、複雑な機器を同時に(または計画的に時間差で)取り扱うことができるのです。 元々日本では水晶がたくさん採れるということもあり、こと結晶分野においては世界の中でも日本企業は多くのシェアを確保しています。特に次世代半導体の分野に強く、今後の流れとしても赤崎先生、天野先生、中村先生がノーベル物理学賞を受賞したことで注目を集めている”ガリウムナイトライド”などは日本が世界に先行していくと考えています。

放射線検出器用シンチレータ結晶

――GNT製品「シンチレータ結晶」とは何か

(吉川 様) シンチレータ結晶がどのようなものであるのかについて二つの側面から説明します。まず物理的な側面から言うと、放射線のような高いエネルギーを持ったフォトンを吸収し、可視域程度までエネルギーを低下させた複数のフォトンに変換する材料のことを指します。 次に、実用的な側面を言うと、目に見えない放射線をパソコンで扱えるような電気信号に変えるときのカギになるデバイスのことを指します。世の中には光電子増倍管、フォトダイオードなどといったデバイスがあるので、可視光になってしまえば電気信号に変えることができます。シンチレータ結晶を通して目に見えない放射線の情報を可視光に変え、こうしたデバイスを用いて電気信号に変えることでパソコンを通して見ることが可能となるのです。 例えばレントゲンなどがそれにあたりますが、本来目に見えない放射線を電気信号に変えることで体の放射線吸収度の濃淡を可視化することができるのです。

シンチレータ結晶の活用分野

――どのようにシンチレータを活用しているのか

(鎌田 様) 弊社におけるシンチレータ結晶の活用分野は大きく分けて三つあります。 まず一つは、高エネルギーの物理学分野です。弊社は、欧州原子核研究機構(CERN: Conseil Européen pour la Recherche Nucléaire)において新しい検出器を開発するグループのメンバーとして参画しており、素粒子を発見する際にシンチレータ結晶を使用しています。「どこから、いつ、どういったエネルギーの素粒子が飛んできたのか」を細かく判別することを積み重ねることによって、それが今までにない素粒子かどうかを判別するという研究をしています。

(吉川 様) 次に、医療分野です。二年前に医療機器業の資格を持つPETメーカーをM&Aで子会社化しました。それを起点に、安価で小型なPETを製造しようと考えています。弊社の最先端のセンサーを組み合わせつつ、装置のデザインに関しては放射線医学総合研究所とタイアップしながら組み立てていこうと考えています。また、今後の方針としてはPETのみに拘らず、手術中に使える検出器、イメージング装置などを製造していこうという構想を持っています。 最後に、環境分野です。2011年の東日本大震災の時に生じた福島原発事故を受けて、放射線検出分野の需要が増えました。そのような状況下で、弊社の作製したシンチレータ結晶が非常に高い評価を受けてきました。従来利用されてきた計測器に用いられる結晶は科学的安定性が低いために大気と遮断する気密性の高いパッケージングが必要でした。そのため特殊環境、特殊装置で使うものには向かないというデメリットがありました。一方で弊社が作製するシンチレータ結晶は対放射線耐性が高いため、特殊な環境下や厳しい条件下でも使用することができます。

C&A作製ならではのシンチレータ結晶

――他社が作製するシンチレータ結晶との差異とは

(鎌田 様) 弊社が作製するシンチレータ結晶は以下のような特徴を備えています。 ・自ら放射能を出さない。 ・ガンマ線から光への変換効率が最も高い(即ちガンマ線が結晶に入光した時に変換される可視光の光子の数が最も多い。)。 ・科学的に安定性が高い。

(吉川 様) 弊社が開発するシンチレータ結晶がこのような特徴を持っている理由は、研究開発を大学と共同で行っていることにあります。大学と連携して研究開発を行うことによって、迅速かつ充実した研究を行うことができます。実際に、2010年には『この化学組成のものが良い』と発見されてから僅か半年程度で結晶の大型化、量産化を確立することに成功しました。

東北大学発ベンチャー企業 ~産学連携~

東北大学研究室から起業へ

――株式会社C&Aを設立した経緯

(吉川 様) 株式会社C&Aは東北大学金属材料研究所及び未来科学技術共同研究センターを基に設立したベンチャー企業です。大学の研究所の枠を超えて会社を設立した理由を大雑把に説明すると、研究室の研究成果を社会実装するために設立したという位置付けです。 もう少し具体的に流れを交えて説明します。従来この結晶分野では、大学側が良い結晶を見つけた時に企業がその製品化を請け負う、という形を取っていました。しかしながら、近年『大学の人たちが良いと思うものと、商売をやって儲かる/製品にすることは同じではなく、大学の人が思うほど簡単ではない。』と言われるようになりました。 我々大学側が結晶の作製に挑戦していくうちに、企業の社内事情で実用化が進まない側面もあるのでは?という疑問が浮かび上がり、それならば『世の中に受け入れられることを実証したい』と思い起業を決意しました。その際、既に研究室を卒業しており結晶メーカーにて事業を成功させていた鎌田氏他4名を誘って設立することとしました。

事業を始めてから成功するまで

――事業開始時、成功するまでの目処は

(鎌田 様) 以前私が結晶メーカーにいた時、ある程度の事業まで持っていくことには成功しましたが、その先の設備投資の時にストップがかかってしまいました。私個人としては成功する見込みを持っていたのですが、市場の規模や売り上げの目処などが当時の上層部には受け入れられなかったのです。これはもちろん、大企業が悪いというわけでは決してありません。大企業の場合、間接部門の費用が掛かってしまったり、また大企業が挑むにしては何百億円の市場がなければいけない等の制約があったりするため、やむを得ない状況でもありました。 一方ベンチャー企業の場合、売り上げ規模が数十億円であってもその市場の半分以上を占めることができればそれはとてもありがたい状況になります。大企業が参入しない市場の場合、ベンチャー企業はある程度の技術力を持ってさえすれば挑むことができるからです。

現在まで続く大学との共同研究

――今もなお大学と共同で開発を行うワケとは

(鎌田 様) 起業して会社を設立して尚、未だに大学と共同で研究を行っている理由としては、圧倒的に施設が充実していることに加え、ランニング費用含め設備を使用する際の費用が安いという点にあります。よほどの大企業でない限り、企業の研究所内で装置を全て抱えるのは非常に難しい点があります。一方、大学側としては産学連携を重要視しているため、企業がお金を出して装置を使ってくれるとなった場合、積極的に受け入れてくれます。

短期間で市場を勝ち取るための独自戦略

OEM(Original Equipment Manufacturing)生産について

――他社に製品の製造を依頼するワケとは

(吉川 様) 弊社はOEM生産を他社に依頼しております。その理由としては二つあります。 まず一つ目の理由としては、自分たちで全て製品を製造するとなるとISOなどを取得する必要があり、ベンチャー企業にとっては中々難しいということが挙げられます。それに加え、もし万が一製品が売れなくなった場合にはそれだけの資産(製造装置、製造工場)を抱えることになってしまうというリスクもあります。 二つ目の理由としては、東北地方には大企業のOEM生産を受注している企業・工場が多いということが挙げられます。多種多様な大企業のOEM生産を引き受けていることもあって、ISOの他、自動車用にしても航空機用にしても類似の資格を持っています。その結果、製造効率を上げたり、危険の無いように製造する環境を常に整えたりしてくれています。 三つ目の理由としては、設立間もないベンチャー企業が開発から製造まで一手に行うというよりも、大企業のOEM生産を行っている製造企業・工場に製造委託をしているとした方が顧客の信頼を得ることができるという点です。

知財戦略

――知財(知的財産)戦略について

(吉川 様) 弊社の知財戦略は、状況に応じた特許を出願するという戦略を取っています。会社が設立される前は東北大学で特許を取っていましたが、会社が設立されてからは東北大学と共願で特許を出願しています。その理由としては、弊社には知財部等の部署がないため企業単体で他の企業と戦うことは困難ですが、東北大学には知財部が存在するため、いざとなった場合には東北大学と共同で戦うことができるためです。 また、出願している特許の種類としては物質特許が多く、製造方法に関する特許は出願していません。いわゆるオープンクローズ戦略です。調査できる結晶の物質組成を特許で固め、調査することが困難な製造方法に関しては敢えて公開しないことで真似されることを避けています。

(鎌田 様) 製造を依頼する際、工程ごとで別々の企業に依頼するという戦略も取っています。製造工程を一社に全て公開し任せずに、分散して任せることで製造工程の全容が分からないようにしています。そうすることによって、かかるコストは上がるものの、結果的に製造工程が流出するというリスクを抑えることができます。 その中でも、結晶を装置に組み込むという最も付加価値の高い工程に関しては弊社が行っています。

経営方法

――事業を早く展開させるコツとは

(吉川 様) 設立当初は十分な資金もなかったため、投資家の方々から出資してもらいたいと思っていましたが、自ら競争的資金を獲得することにも恵まれたため結果的には出資を受けることはありませんでした。それは今も同じで、弊社は出資を一切受けていません。デメリットとしては多大な額を集めることに苦労したというのがありますが、それ以上にメリットとして事業を柔軟に展開していくことができることが挙げられます。『これをやろう』と思った事業がうまくいかなかった時、すぐ切り替えることができました。ベンチャーキャピタルを始めとする出資者に出資を受けるとなると投資契約書に縛られてしまいます。そういった縛りがないことで事業を迅速に展開することができたと思っています。

今後の戦略

――今後の資金調達について

(吉川 様) 当面は出資を受けず、従来の戦略に従って進めていこうと考えています。一方で、弊社の事業内容の一つである“圧電結晶”は、弊社から独立して会社を起業して出資を受けています。このようにして、今後は弊社を母体として事業ごとに会社を分離させて行くことも発展のための一つの方法かと考えています。

パラダイムシフト実現のために

千三つ説・材料十年説

――千三つ説・材料十年説とは

(吉川 様) まず千三つ説とは、実用化されるような良い材料を見つけるのは、千の失敗があった中で、やっと二つ三つそういった可能性が見つかるという説です。『日々、結果が出ない実験に腐るのではなく、地道に研究しなさい』という言葉がありますが、まさに千三つ説になぞらえたものです。一方、材料十年説は良い材料が仮に見つかったとしてもデバイスに搭載されるには十年かかると言われている説です。 弊社は、それら両方を一気に崩したいと考えています。

――どのように説を覆すのか

(吉川 様) 私が結晶メーカーと話していて感じることは、『結晶メーカーとそれを採用するデバイスメーカーとの間には暗黙の上下関係が存在する』ということです。例えば結晶メーカーが新しい結晶を開発して付加価値の高いもの、性能の良いものを開発しようと考えた時に、どういった指針で、どういった特性のものがあると嬉しいのかなどといった情報をデバイスメーカーが教えてくれないといったものです。そのため結晶を開発する結晶メーカーないし大学研究側はどういったものが求められているのかを世の中の事情から考えて開発しようと試みるのです。しかしながら、それではとてつもなく効率が悪いのは明白です。 そこで、大学の身分を使って、例えばシンチレータ分野では放射線検出器の上流から下流までを対象に、要素技術を持っている大学と企業とが議論できる産学連携の議論の場を作りました。日本学術振興会の中に第186委員会というものを作り、そういった産学連携の議論を年に4~5回企画しています。その際、会全体でNDAを結び、ある程度腹を割って話そうということにしました。 同時に懇親会なども行うことによって上流と下流のメーカーが交流を深め、その結果、個人的に様々なことを教え合うようになりました。メーカーの方々からしても、より良いものを競合他社よりも先に出すことができるのでメリットが大きいのです。今までは、全体像を把握することなく開発を進めてきました。しかし、この会合を開くことによってより迅速に、本当に世の中に必要とされるものを開発、製造することが可能となりました。

暗黙知を形式知に

DX・機械学習

――DX推進のために何か取り組んでいることとは

(吉川 様) 交通量のデータなどとは異なり、私たちが関わっている結晶分野における実験データというものは非常に数が少なく、ビッグデータに基づいたAI活用は難しいという面があります。一方その代わりにやろうとしていることは、“ベイズ最適化”というものです。ベイズ最適化とは、少ないデータの範囲内から予測を行うといった理論です。 この理論をベースにして製造方法ないし組成の最適化を行おうと考えています。理想としては、結晶製造や切削、そして測定それぞれのパートでの自動化を行うことによってそれをデータとして蓄積し、機械に最適解を与えながら研究を進めることが望ましいと考えています。そうすることによって、人間は、よりクリエイティブな仕事のみに集中することができるのではないかと考えています。

経験則に大きく依存する研究

――人の手による経験則を再現するには

(鎌田 様) 結晶分野における研究では人の手による経験則が大きいという問題があります。例えば、酸化物の原料を2000℃近くに溶融させ結晶化していくという結晶育成の際には重要なパラメータがいくつかあります。溶融したメルト内の対流や結晶内の温度分布、炉内の温度分布、それに対応する結晶の回転数や引き上げ速度、それらを全てコントロールするような断熱材の配置条件といったような、様々なパラメータはある程度シミュレーションで予測させることはできます。 しかし、その先の『出来上がった結晶を見てファクターをこのように変えよう』などといった経験者の勘、すなわち経験則が開発の肝を占めています。このように開発の肝を占めている暗黙知を形式知化しようと試みています。

■ESGについて

企業として社会に貢献する

――社会課題解決のために行っていることとは

(吉川 様)

やはり福島原発関連の事業がそれにあたります。2011年の東日本大震災の時に生じた原発事故を受けて、放射線検出分野の需要が増えました。そのような状況下で弊社の開発したシンチレータ結晶が非常に高い評価を受けてきました。特に1~3号機に残存している燃料デブリ(溶融した燃料等が冷えて固まったもの)を取り出すために、弊社のシンチレータ結晶を搭載したガンマカメラを使用しておりますので、そういった面で社会に貢献していると考えております。

一方で、次世代の半導体にも着手しようと考えております。従来のような小さな市場のみならず、大学や他の企業と共同して技術開発を進めることで半導体のような大きな市場にも挑もうと考えております。次世代の半導体を作るということは技術の発展に貢献することであり、そういった側面から産業社会の発展にも寄与しようと考えております。

単結晶作製を通じて伝えたいこと

<GNT100インタビューのおわりに>

今回は、皆さんにとってはあまり馴染みのない『単結晶』という分野で活躍をされている株式会社C&Aを紹介させていただきました。 元々、東北大学金属材料研究所で研究していたテーマ『単結晶』を社会実装するために会社を設立されたということですが、インタビューを通して従来唱えられていた説を覆そうと奮闘する姿や単結晶作製を通して社会貢献に寄与する思いを非常に強く感じ取ることができました。 2011年の東日本大震災福島原発事故の際に活用された放射線検出器をはじめ、今後は半導体分野にも挑戦し、活躍が期待される株式会社C&Aの動向が楽しみです。