インタビューアー:東京大学広告研究会

取材記事:東京大学広告研究会

マーケットは小さくとも、なくてはならないもの

〜2020年GNT企業100選に選出〜

牧野フライス精機株式会社は1965年創業、従業員は135名を超え、切削加工に用いられるドリルやエンドミル等の切削工具を、製造・再研削するための CNC(*1)工具研削盤を製作する工作機械メーカーです。2008年当時、海外製CNC工具研削盤に次々と国内シェアが奪われていく中、価格競争には敢えて乗らず超高精度・高付加価値の製品を開発・発表し続け、2009年に本格的に海外進出しました。今や、海外売上比率が36%に達するなど海外での成功を収めています。

2020年には、経済産業省が認定するグローバルニッチトップ企業100選に選出されました。

近年、スマートフォンなどといった高度な機器の大きさはどんどん小さくなり、それに従って部品を製作するメーカーも高い技術や精度の高い工具が必用不可欠になっています。

精密機械を作るために必要な工具、そしてその工具を作る工具研削盤-全ての大元と言っても過言ではないほど世の中に必要なものを製作している会社である、牧野フライス精機株式会社 取締役社長 清水 大介 様に取材させていただきました。

全ての製品の根源

〜工具研削盤とは〜

牧野フライス精機株式会社は“工具研削盤”という、切削工具を作る工作機械を製作する会社です。日曜大工で使用される物とは異なり、工業用に使う切削工具の加工精度はミクロン単位を求められます。タングステンという硬い素材で作られた切削工具を加工するためには、ダイヤモンドのパウダーを焼結させて作られた砥石で削る必要があります。このような砥石で加工する工作機械を、“研削盤”といいます。また、弊社は様々な種類の工具研削盤を製造しており、工具研削盤のラインナップは弊社が世界一位であると自負しております。

始まりは日本の工具研削盤の歴史とともに

〜1952年米国極東空軍の依頼から〜

日本の工具研削盤の歴史は、当時の米国極東空軍が「株式会社牧野フライス製作所」に工具研削盤の製作を依頼した1952年に始まったと言っても過言ではありません。その際作られたのが万能工具研削盤「2C」で、横須賀の空軍基地に納入後、市販化が進められ、今に至ります。

半世紀経っても使える牧野フライス精機の原点

〜万能工具研削盤C-40〜

万能工具研削盤C-40は、最初に製造された“万能工具研削盤2C”を改良した製品で、軽快な動作と使いやすさで13000台以上の納入実績をもつベストセラーマシンです。

この製品は1962年に牧野フライス製作所によって開発され、1968年に当社に移管、2021年現在でも製造、使用されています。モーター以外の設計は今でも変えずに納入しており、お客様からリピートしてもらえる理由としては、半世紀経っても使えるという点にあります。

世の中には、この製品と同じ形をしていても数年で精度が出なくなるものが多くありますが、弊社の製品は組み立ての仕方、組付け技術が優れているからこそ、半世紀に渡って使用することができるのです。

商業ベースになると、C-40のような汎用の製品は生産効率も悪く、ヨーロッパの企業は続々と生産を辞めていきました。その中で弊社は、NCを使った最先端の工具研削盤を作りつつも、C-40のような研削盤も作り続けます。

なぜなら、これが弊社の原点だからです。

世界唯一の技術

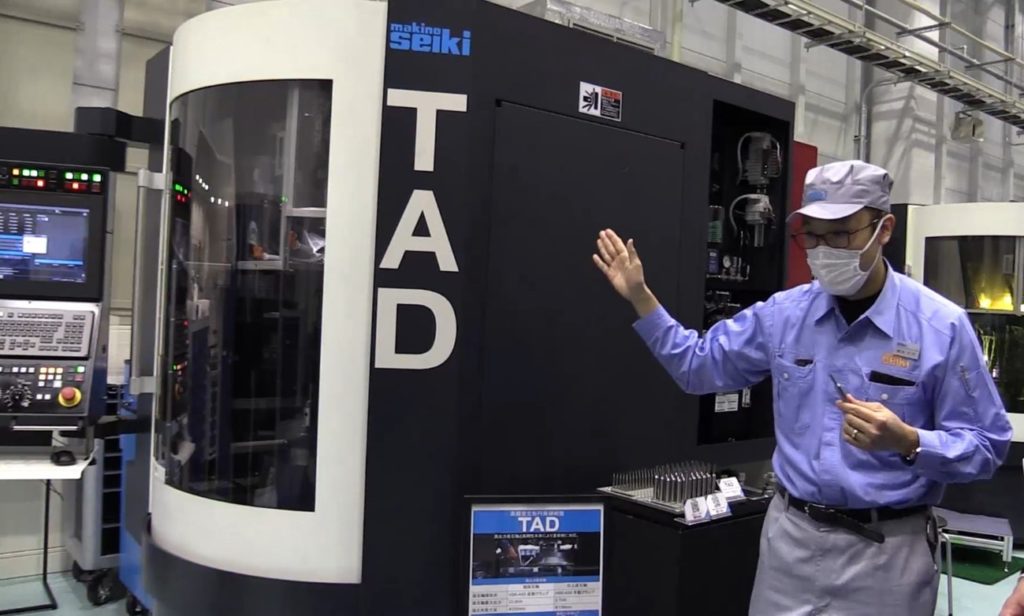

〜高精密立形円筒研削盤TAD〜

切削工具の素材の“肩を落とす”という最初の工程をブランク研削といいます。

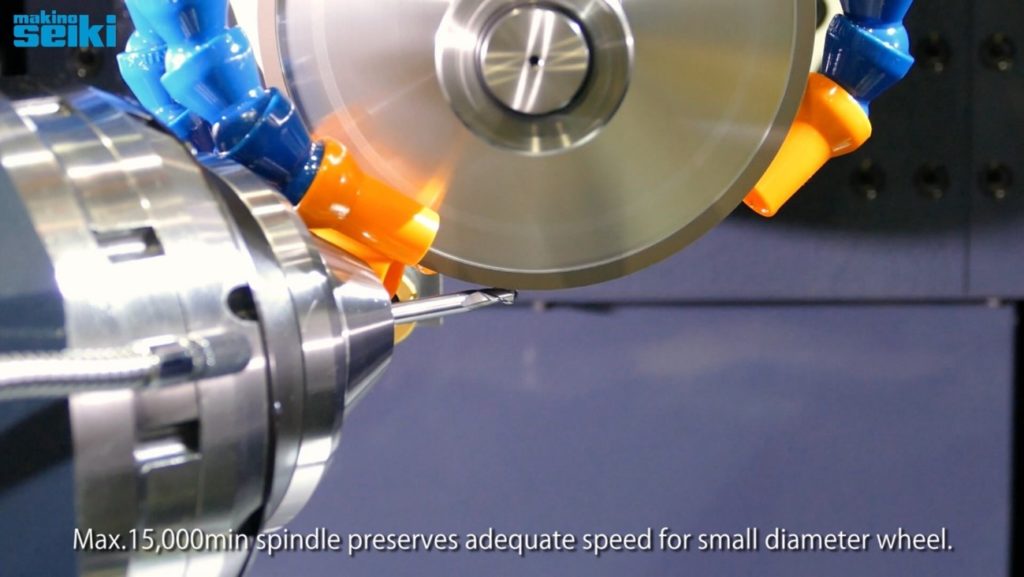

2017年に弊社でつくったブランク研削盤“TAD”は円筒素材の研削を目的とした機械です。粗砥石と仕上げ砥石による研削を同時に行い、形を作りながら面を作っていくことにより、高能率かつ高精度に研削することが可能となっています。

競合他社でもブランク研削盤は製造していますが、弊社独自の強みとしては、世界で唯一、工作軸を立形に設定しています。理由としては、横方向に工作主軸を設定して工具を研削すると重力でたわんでしまうという点にあります。より高い加工精度を実現するため、また機械本体の省スペース化を図るため、弊社では工作主軸を立形で設定しています。

ただ、工作軸を立形に設定するということは非常に難しく、単純に立形にすればいいというものではないので、他のメーカーさんはやらないのです。

世界で唯一3工程を可能に

〜お客様にワンストップを実現するために~

弊社は、設立から50年間、工具研削の1工程専業でしたが、先述の通り2017年にブランク研削に新規参入し、年代が前後しますが2016年に工具測定器の分野に進出しました。経緯としては、弊社から工具研削盤を買ってくださるお客様が前後工程のブランク研削と工具測定をまた別々の会社に依頼しており困っていたため、どうにかして解決したいと思い製作を決意したのが始まりです。

現在、工具研削の前工程にあたるブランク研削、工具研削、そして後工程の工具測定という3工程を一社で全てカバーしているのは世界で唯一、弊社だけです。

新たな技術

自動補正プログラム付き工具研削盤~“In Process”の新機能「monocam2」~

つい最近、新オプションとして打ち出したのが、“monocam2”という内蔵型マイクロビジョンシステムとなります。大きな特徴としては、機械に内蔵されたカメラが削ったものを測定しながら補正をかけていくという点にあります。

長時間研削をすることは、熱変形や砥石の摩耗など、様々な要因で精度が落ちてしまいます。そういった精度変化をカメラが認識し、自動で補正プログラムを組むことができるのです。

多品種工具の無人連続加工が可能に~Schedule Manager -Basic~

Schedule Manager – Basic(スケジュール マネージャ ベーシック)は、弊社製各種ローダを用いた連続加工時に、複数のMSPS-Ⅱ加工プログラム(会話型プログラム)をパレット穴毎に事前に組込む事が可能となるソフトウェアです。

Schedule Manager – Basicを使用する事により、多品種工具の無人連続加工をする事が可能となり、ローダを用いた連続加工における生産性を向上させる事が可能になります。

GNT企業としての企業理念

〜「選んで良かった」という言葉のために〜

企業理念は、お客様に「牧野フライス精機の機械を選んで良かった」と10年、20年後にいってもらえるような機械を作り提供することです。これは、2008年私が入社した時にお客様から「御社の機械のおかげで助かっているよ」と言って頂いたことが原体験となっています。工具研削盤のような機械は一度納入すると、何十年も長く使用されることから、高い精度のものを作らなければなりません。そのため、常に私たちは継続して存続し、かつ発展をしなければならないことを意識して働いています。

メカで精度を出していく

〜高精度、高品質を保つために〜

近年、NC(制御技術)が進んでおり、ソフトウェアの制御の部分で研削精度をある程度補う事ができます。しかしながら、私たち牧野フライス精機はソフトウェアでごまかさず、メカ(機械)で精度を出していくことをコンセプトにしています。

弊社の研削盤は、XとYの補完関係で円弧を作るのではなく、旋回軸の中心に工具のR中心を移動させ、そこから最小軸数で削る方式を採っています(ボールエンドミルの先端R加工等)。そうすることで、少ない軸数で高精度にかつ長期間品質を維持する事が出来るのです。

海外進出の経緯

弊社は、2009年に本格的に海外進出をしました。既に工具研削盤の競合が欧州に多く存在していたため、アジア市場に注力することにしました。しかしながら当時、海外における知名度が全くなく、海外のお客様から言われることは「安くしてよ」という言葉ばかりでした。弊社は生産拠点を日本に設けていることから製品を安くすることはできませんでした。しかしそれを敢えて武器にしました。というのも、海外製品とは比べ物にならないほどの高精度、高付加価値の機械開発を志向し、値下げ競争には参加しないことを戦略として掲げたのです。

販売初期では、自社製品を展示会に出展したリ、専門誌に広告を出したりと、地道に認知度を上げていきました。そうして丁寧に製品を売り出すことによって、横のつながりが大きいアジア市場ではますます弊社の評判が広まっていきました。

こうして、海外進出を果たすことができ、今では海外売上比率が36%を超えるほどに成長しました。

日本人の力で、世界を勝ち取る<GNT100インタビューのおわりに>

今回、この記事では「工具研削盤」という、皆さんにとってはあまり馴染みのないであろう分野を先導する企業について紹介させていただきました。

近年ますます、スマートフォンをはじめとする私たちの身の回りのものが高度化し、小さくなっていく中、そういったものの部品を製作するのに必要不可欠な工具、そして工具を製作するために必要不可欠な工具研削盤の重要さが分かっていただけたかと思います。

全ての大元である工具研削盤で日本を先導する牧野フライス精機は、工具研削盤の製造のみに留まらず、ブランク研削盤や工具測定器といった3工程を全てカバーする世界で唯一の企業としてさらなる発展を遂げています。その背景には、お客様の困っていることを解決したい という想いがありました。

海外に拠点を置かず、日本の技術を最大限に活かして価格競争に乗ることなく、高精度で世界に勝負し続ける牧野フライス精機は日本が世界を獲るための指針になりえると感じました。